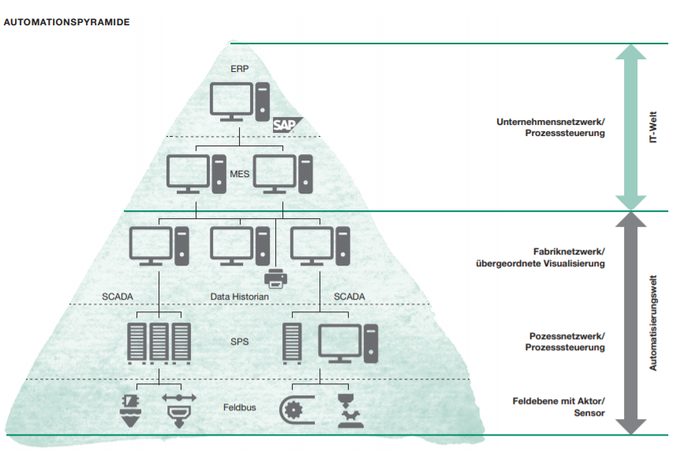

In vielen produzierenden Unternehmen werden mittlerweile ERP-Systeme eingesetzt. Eine der Hauptaufgaben dieser Systeme ist die Planung des Bedarfes an Material sowie die Produktionsplanung und -steuerung. Beim Einsatz solcher Systeme ist eine genaue Planung der Schnittstellen sowie des Datenflusses zu den unterlagerten Systemen unerlässlich. Die Systeme ERP und MES sind in der IT-Welt, die Systeme PLS, SCADA und SPS in der Automatisierungswelt angesiedelt. Auf Grund der unterschiedlichen Bereiche und Ansiedelung der Fachbereiche ist es sehr wichtig, die gemeinsamen Schnittstellen genau zu spezifizieren.

Bei der Projektabwicklung ist es unerlässlich, dass beide Parteien, jene aus der IT- Welt und jene aus der Automatisierungswelt, das Projekt gemeinsam vorantreiben und sich regelmässig abstimmen. Die Verbindung des ERP-Systems zur Produktion läuft in aller Regel über ein MES als organisatorisches Bindeglied. Das MES sammelt die Prozessdaten aus der unterlagerten SCADA-Ebene und stellt sie dem ERP zur Verfügung. Die Verbindung vom ERP zum MES läuft in vielen Fällen über RFC7 oder RPC8. Die im SCADA anfallenden Prozessdaten, die aus unterschiedlichen Prozesssteuerungen kommen können, werden kontinuierlich, beispielsweise über SQL9 , an das MES übertragen. Das MES übernimmt die Zuordnung der Daten zu den Chargen und Auftragsdaten. Alle vom MES aufgenommenen Daten stehen somit in der IT-Welt für Auswertungen und Analysen zur Verfügung. Bei der Aufgabenstellung «Automatisierung von Batch-Prozessen und der Auswertung von Batch-Informationen» ist oft eine detaillierte Schnittstellenprogrammierung vorzunehmen. Es gibt bis heute keine einheitlichen Spezifikationen, auf die man zurückgreifen kann. Ein Produktionsauftrag im MES kann die Bearbeitung mehrerer Aufträge auf PLS-Seite nach sich ziehen. In der Interessengemeinschaft Automatisierungstechnik der Prozessindustrie (Namur) ist man bestrebt, eine Batch-Schnittstellenspezifikation zu erarbeiten und zu etablieren.