Anforderungen bei der Auswahl einer geeigneten Kapselfüllmaschine

Bei der Auswahl einer geeigneten Kapselfüllmaschinentechnologie und -konfiguration gibt es unterschiedliche Anforderungen und Auswahlkriterien

GxP-Blog

Just «fill it»

Auf welche Auswahlkriterien muss in einer Evaluationsphase geachtet werden?

Um für einen Anwendungsfall die geeignete Kapselfüllmaschinentechnologie zu evaluieren, ist es von Beginn an wichtig, das richtige Team aus Betreiber, Ingenieuren und technischem Projektmanagement zusammenzustellen, damit gemeinsam die geeigneten Auswahlkriterien festgelegt werden können.

Im Fokus sollte immer das Produkt (Produktgruppe) stehen, das in die Kapsel einzufüllen ist

Folgende wesentliche Kriterien sind für die Auswahl der geeigneten Technologie zu berücksichtigen:

· Physikalische und chemische Eigenschaften des Produktes

· Toxizitäts- und mikrobielle Produktanforderungen für die vorgesehene Darreichungsform/Anwendung bei Kapseln (Containmentstrategie)

· Komplexität der Kapselfüllmaschine (Linienkonfiguration und Einzelmaschinenkomponenten – Auswahl)

· Dosiersysteme

· Produktions- und Betriebskonzept (Produktanzahl)

Physikalische und chemische Eigenschaften des Produktes

Die physikalischen und chemischen Eigenschaften begründen die geeigneten Abfülltechnologien (unterschiedliche Dosiersysteme für feste oder flüssige Produkte):

· Inner- und ausserhalb der Kapselfüllmaschine sowie deren Produkttransportsysteme

· Kapselspezifikationen (Formate und Materialien)

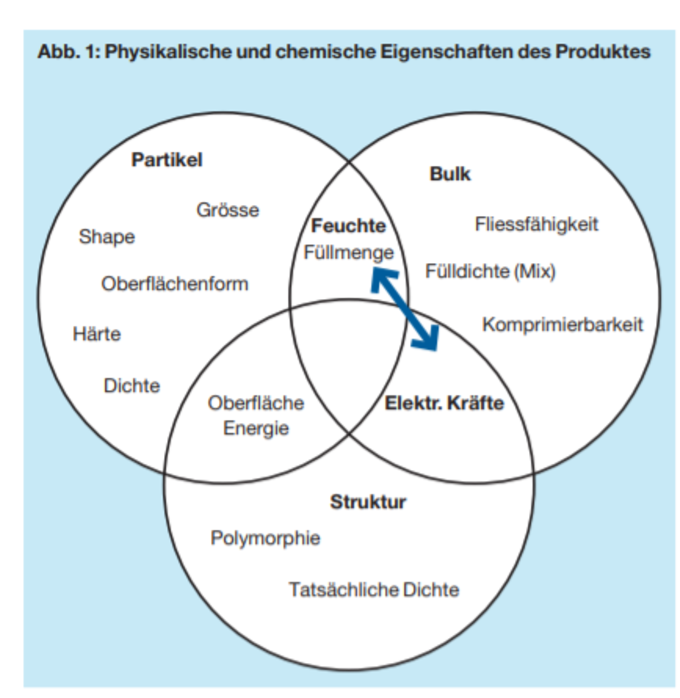

Die physikalischen und chemischen Eigenschaften des Produktes werden in drei Hauptbereiche aufgeteilt:

· Partikel

· Bulk

· Struktur

Alle drei Bereiche haben Beziehungen zueinander und beeinflussen sich auf diverse Weise, wie in Abbildung 1 ersichtlich ist.

Quelle: Dr. Thielmann Frank, Operational Lead Inhalation New Solids, Novartis Stein Pharma AG, Challenges for Inhalation Capsule Filling, HH Technology Forum, October 2013.

Die mechanischen Eigenschaften von Hartgelatinekapseln hängen vom Feuchtegehalt ab, da Wasser wie ein «Weichmacher» wirkt. Sie sollten daher nur in einem Bereich der relativen Feuchte zwischen 30 und 60% verwendet werden.

HPMC-Kapseln wiederum können in einem grösseren Bereich der relativen Feuchte eingesetzt werden. Sie sind z.B. weniger anfällig auf elektrostatische Aufladung bei höherer Feuchte. Jedoch muss ebenfalls in Betracht gezogen werden, dass sich HPMC-Kapseln bei niedrigerer Feuchte häufiger als HGC-Kapseln elektrostatisch aufladen können.

Um das Verhalten der zu verarbeitenden Kapseln während des Transportes in der Kapselfüllmaschinenlinie beurteilen zu können, muss man ihre physikalisch-chemische Zusammensetzung kennen. So kann bereits in der Planungsphase durch zusätzliche technische Lösungsansätze wie die Verwendung von leitenden Materialien (oder deren Nachrüst- oder Austauschbarkeit) z.B. der Gefahr elektrostatischer Aufladung vorab entgegengewirkt werden.

Toxizitäts- und mikrobielle Produktanforderungen

Die vorgesehene Darreichungsform/Anwendung von Kapseln (z.B. als Inhalationsprodukt, orales Produkt) führt zum benötigten Containmentsystem und zu der Containmentstrategie, welche das geeignete Anlagendesign hinsichtlich Reinigung und Dekontaminierbarkeit bestimmen und gegebenenfalls nachfolgende Prozessschritte zum hermetischen Verschluss der Kapseln notwendig machen.

Bei der Auswahl des Equipments kann beispielsweise ein Zwei-Barrieren-Konzept (Kapselfüllmaschine in Containment, geschlossener Einhausung inklusive Druckstufenkonzept zwischen Containment und Umgebung) mit Handschuheingriffen in Frage kommen, bei dem der Bediener in normaler Reinraumkleidung arbeitet. Oder es wird ein konventionelles Equipment gewählt, bei dem der Bediener komplett in eine persönliche Schutzausrüstung (PSA) eingekleidet wird.

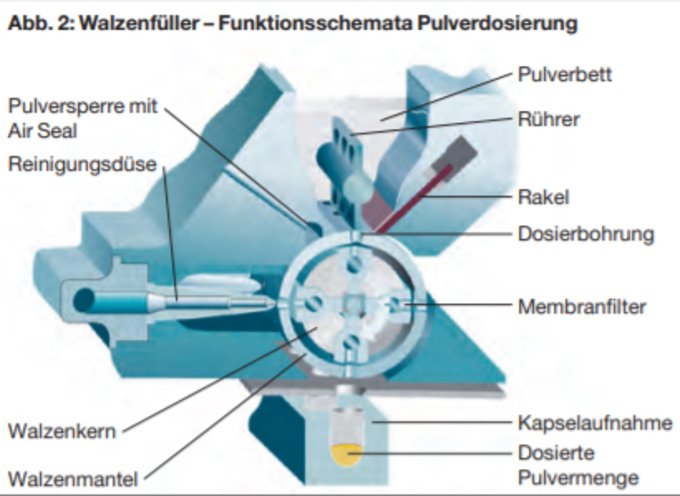

Quelle: Harro Höfliger, Prospekt Dosiersystem

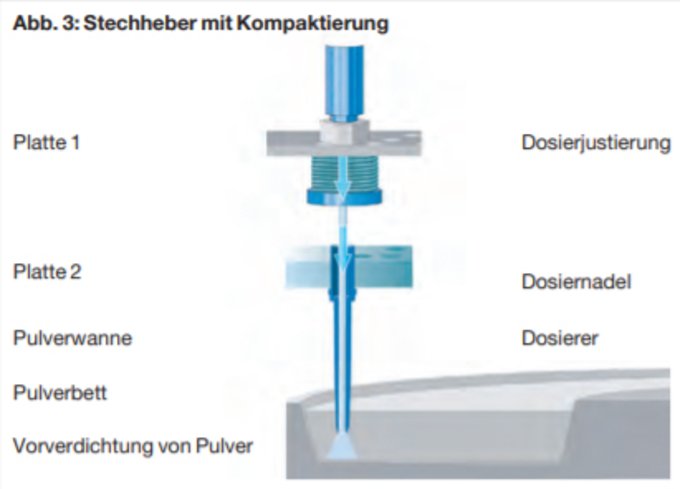

Quelle: Harro Höfliger, Prospekt Dosiersystem

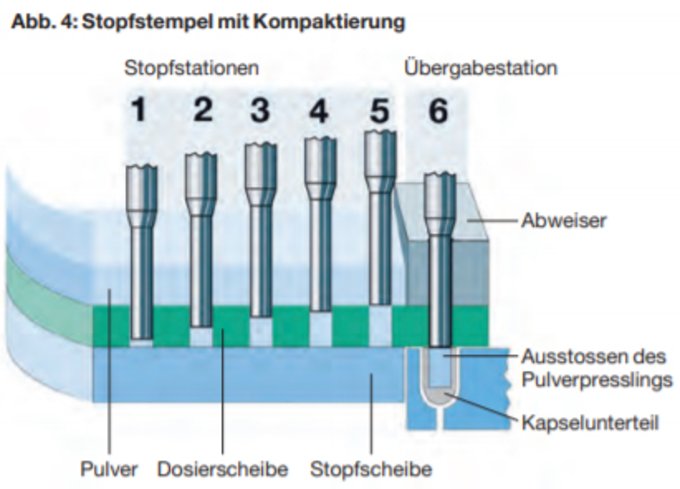

Quelle: Harro Höfliger, Prospekt Dosiersystem

Komplexität der Kapselfüllmaschine

Die gesamte Linie der Kapselfüllmaschine ist inklusive aller Peripherieanlagen zu betrachten. Dazu gehören der Kapseltransport, die Kapselkontrollwaage und die Kapselabfüllung in Beutel am Ende der Prozesskette. Auch die Reinigung des Systems sollte in die Gesamtbetrachtung einbezogen werden. Je länger und komplexer die Gesamtlinie der Kapselfüllmaschine und die dazugehörige Peripherie ist (Schnittstellen via Rohrleitungsanbindungen), desto grösser ist die Gefahr einer Verschleppung von Produktstaub, der durch die Beschädigung der Kapsel während des Prozesses entstehen kann. Und je komplexer ein Gesamtsystem aufgebaut ist, desto schwieriger ist die Realisierung einer GMP- und HSE-gerechten Reinigung der Anlage. Verhindert werden kann dies durch technische Lösungen, indem man diverse Systeme miteinander kombiniert und dabei Maschinekonfigurationen weglassen kann (z.B. integrierte Kapselgewichtskontrollen in der Kapselfüllmaschine anstelle von separaten, externen Systemen).

Dosiersysteme

Es gibt drei grundsätzliche Füllprinzipien auf dem Markt, die für die Abfüllung von Pulvern in Kapseln eingesetzt werden können (siehe Abb. 2, 3, 4):

· Walzenfüller

· Stechheber

· Stopfstempe

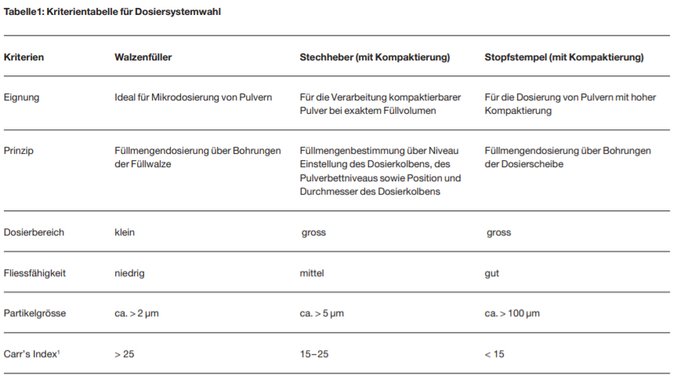

Diese verschiedenen Dosiersysteme sind für unterschiedliche Anwendungsfälle geeignet, wie in Tabelle 1 dargestellt. Für die Auswahl des geeigneten Dosiersystems sollten im Minimum diese Kriterien berücksichtigt werden.

Produktions- und Betriebskonzept

Die Produktionsmenge, Anzahl der Produkte und das vorgesehene Betriebskonzept (z.B. Kampagnenkonzept) für die Anlage führen zu:

· optimalen Chargengrössen in Abhängigkeit einer geeigneten Maschinenleistung und Maschinentechnologie,

· Produktwechselzeiten, Reinigungszeiten bzw. Rüst- und Formatwechselzeiten.

Bei der Auswahl der Kapselfüllmaschine für den Launch- oder Produktionsbetrieb sind diese genannten Anforderungen bereits mitzuberücksichtigen.

Weitere Kriterien können sich in den Kosten niederschlagen und sollten berücksichtigt werden:

· Prototyp-Charakter der Kapselfüllmaschine (Anteil Neuentwicklung/Standard)

· Investmentkosten

· Service und Verfügbarkeit des Lieferanten

· Erfahrung mit Lieferanten

· Reinigungsstrategie der Gesamtanlage

· Lieferzeit bis Handover-Abschluss OQ, Validierungsaufwände

· Anlagenauslastung im Betrieb

Diese Kriterien werden mittels einer Bewertungsmatrix beurteilt, so dass am Ende eine Entscheidung für die geeignete Kapselfülltechnologie getroffen werden kann.

Chemgineering unterstützt Sie gerne bei der Evaluierung von geeigneten Kapselfüllmaschinen und Kapselfülltechnologien. Wir bieten Workshops an, führen Angebotsprüfungen durch und unterstützen Sie bei der Lieferantenauswahl.

Wir bieten ein umfassendes Portfolio von der Konzeptplanung, Basicplanung und Detailplanung bis hin zur Inbetriebnahme und Überführung Ihrer Kapselabfülllinie in die Produktion. Gerne unterstützen wir Sie dabei auch in den einzelnen Phasen der Qualifizierung, die zu einer behördenkonformen Produktion im Reinraum notwendig sind.

1 Carr’s Index = Carr’s Compressibility Index. Indikator für die Kompaktierung von Pulver

Diese Seite verwendet Cookies, um Ihnen das bestmögliche Erlebnis zu gewährleisten. Surfen Sie weiterhin auf unserer Seite, stimmen Sie unserer Cookie-Nutzung und unserer Datenschutzrichtlinie zu.