- Scale-ups

- Prozessbewertungen

- Machbarkeitsstudien zu technischen und wirtschaftlichen Aspekten

- Technische Due Diligence und Standortbewertungen

- Prozesssimulationen

- Behälter unter Berücksichtigung der Biosicherheitsstufen 1 bis 3 (BSL 1- 3)

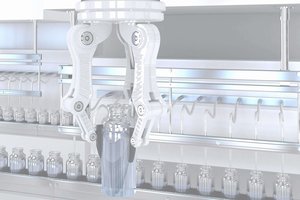

Biotechnologische Produktion

Seit einigen Jahrzehnten sind die Produktionskapazitäten für biopharmazeutische Produkte, meist Antikörper, begrenzt. Daher werden weltweit Produktionskapazitäten ausgebaut. Zudem erfordern neue, patientenbasierte Therapien, wie Stammzell- oder CAR-T-Zell-Therapien, neue Produktionskapazitäten.

Ob microbielle grosstechische Herstellung von kleinen Molekuelen in Bioreaktoren von 5 – 100 m3 oder Zellkultur-basierender Produktion in Singel Use Technology, unsere interdisziplinären Teams unterstützen Sie bei der Planung Ihrer Produktionsanlage. Dazu können wir auf unser Know-how aus erfolgreich umgesetzten Projekten zurückgreifen.

Chemgineering unterstützt Ihre Planungsprojekte mit einem gut ausgebildeten Team von Spezialisten.

Chemgineering unterstützt Ihre Planungsprojekte mit einem gut ausgebildeten Team von Spezialisten.

Erfolgreich abgeschlossene Studien:

Planungsprojekte (Concept Design, Basic Design, Detail Design, Procurement und Expediting):

- Mikrobielle Fermentation zur Herstellung von kleinen Molekülen (Vitamine, APIs)

- Zellkulturbasierte Produktion von Biopharmazeutika

- Einzeller zur Herstellung von Enzymen

- Car-T-Zellen und Stammzellen Expansion

- Impfstoffe

Die Planungen umfassen auch die Nebenanlagen wie:

- CIP-Reinigung

- SIP -Sterilisation

- Puffer- und Medienherstellung

- Pufferlagerung und -verteilung

- Herstellung und Lagerung von Zellbanken

- Abwasserdekontamination, chemisch

Upstream Processing (USP) und Downstream Processing (DSP) Anlagen wurden entweder traditionell in Edelstahl oder für die Implementierung von Single Use Technology (SUT) konzipiert. Hierzu müssen die Auswirkungen auf die Lagerhaltung und die Logistik berücksichtigt werden. Neben dedizierten GMP-Produktionsanlagen runden Multiprodukt- und Nicht-GMP-Labor- und Pilotanlagen das Kompetenzspektrum ab.

Für unsere Kunden haben wir weltweit mehr als 50 Projekte erfolgreich abgeschlossen, darunter auch die EBOLA Vakzinenproduktion für Janssen Vaccines in Bern, Schweiz, die mit dem ISPE FOYA Award 2016 für Project Execution ausgezeichnet wurde.

Weitere Themen

Diese Seite verwendet Cookies, um Ihnen das bestmögliche Erlebnis zu gewährleisten. Surfen Sie weiterhin auf unserer Seite, stimmen Sie unserer Cookie-Nutzung und unserer Datenschutzrichtlinie zu.